Пусть на тело вращения, располагающееся на опоре, действуют: P - внешняя сила, пытающаяся привести тело в состояние качения или поддерживающая качение и направленная вдоль опоры, N - прижимающая сила и Rp - сила реакции опоры.

Если векторная сумма этих сил равна нулю, то ось симметрии тела движется равномерно и прямолинейно или остаётся неподвижной. Вектор Ft=-P определяет силу трения качения, противодействующую движению. Это означает, что прижимающая сила уравновешивается вертикальной составляющей реакции опоры, а внешняя сила уравновешивается горизонтальной составляющей реакции опоры.

Ft·R=N·f

Отсюда сила трения качения равна:

Происхождение трения качения можно наглядно представить себе так. Когда шар или цилиндр катится по поверхности другого тела, он немного вдавливается в поверхность этого тела, а сам немного сжимается. Таким образом, катящееся тело все время как бы вкатывается на горку. Вместе с тем происходит отрыв участков одной поверхности от другой, а силы сцепления, действующие между этими поверхностями, препятствуют этому. Оба эти явления и вызывают силы трения качения. Чем тверже поверхности, тем меньше вдавливание и тем меньше трение качения.

Обозначения:

Ft - сила трения качения

f - коэффициент трения качения, имеющий размерность длины (м) (следует отметить важное отличие от коэффициента трения скольжения μ , который безразмерен)

R - радиус тела

N - прижимающая сила

P - внешняя сила, пытающаяся привести тело в состояние качения или поддерживающая качение и направленная вдоль опоры;

Rp - реакция опоры.

Трение качения - трение движения, при котором скорости соприкасающихся тел одинаковы по значению и направлению по крайней мере в одной точке.

Трение качения широко распространено в технике, и замена трения скольжения много меньшим (как правило) трением качения во многих технических приложениях позволила существенно снизить энергетические затраты в узлах трения и уменьшить износ контактирующих тел. Уже Леонардо да Винчи писал, что элементы зубчатых зацеплений изнашиваются главным образом в процессе проскальзывания. Он изобрел зацепление со сложной геометрией, обеспечивающей, по его мнению, работу при чистом качении. В наше время промышленность не обходится без подшипников качения. Износ шин автомобиля, катящихся по дороге, и пары трения качения бандажей вагонных колес железнодорожными рельсами является серьезнейшей технической проблемой. Тем не менее процесс трения качения в настоящее время изучен не так глубоко, как трение скольжения, хотя количественное изучение этого процесса начал еще один из основоположников трибологии Ш.О. Кулон одновременно с изучением трения скольжения (1785 г.).

Рассмотрим физические аспекты процессов трения качения на примере колеса, находящегося на жестком основании (рис. 3.14) Пусть колесо, нагруженное силой /’получит вращение с частотой со. При чистом качении в каждый момент точка О" колеса, соприкасающаяся с основанием, неподвижна относительно основания, а скорости всех других точек колеса таковы, как если бы в данный момент времени поворачивались бы относительно точки О", с угловой скоростью со, которая может быть рассчитана по формуле:

Реально в контакте качения точки, находящиеся на поверхности колеса, контактируют с плоскостью не по мгновенной оси вращения ОСУ, а на некотором расстоянии к от нее в направлении движения.

Рис. 3.14.

Это расстояние образуется в результате деформирования контактирующих тел вследствие асимметричного распределения давления по площади контакта, т.е. деформируется либо колесо, либо основание, либо и то и другое.

На рис 3.15 приведен случай, когда основание жесткое, а каток - деформируемый (например, качение шины по плотному грунту). Вследствие деформации формируется площадка, через которую передается нормальная Р и тангенциальная Т составляющие силы, действующей на колесо, а также активный момент М, направленный в сторону вращения, если колесо ведущее, или в обратную сторону, если колесо ведомое или заторможенное.

Для вращения прилагается момент вращения

Этот момент уравновешивается реактивным моментом

так как реакция N (численно равная нагрузке Р) смещена на величину к относительно линии действия силы Р.

Рис. 3.15.

Уравнение баланса моментов

откуда, в соответствии с известной формулой Кулона, рассчитывается сила трения качения

где к - коэффициент трения качения, именуемый также плечом трения (имеет размерность длины и численно равен смещению реакции N в направлении движения).

Кроме коэффициента трения качения процесс характеризуется безразмерной величиной./^ - коэффициентом сопротивления качению, численно равным отношению коэффициента трения качения к радиусу катящегося цилиндра, т.е.

Так, для качения стального железнодорожного колеса (R = 0,5 м) по рельсу/ с = 0,0010-0,001.

Объяснение причин сопротивления качению было предложено рядом исследователей. О. Рейнольдс показал, что вследствие упругих деформаций между контактирующими телами при качении имеет место некоторое проскальзывание, где действуют силы трения скольжения, что и определяет потери при качении. Величина проскальзывания зависит от соотношения упругих свойств контактирующих тел и от их радиусов кривизны.

По мнению Томлинсона, потери на трение качения объясняются обменом адгезионных связей, т.е. образованием и разрывом адгезионных связей, возникающих между парами молекул, последовательно входящими в контакт и уходящими из контакта по мере относительного перемещения твердых тел.

Согласно Томлинсону, сила трения качения меньше силы трения скольжения, так как при скольжении все адгезионные связи обмениваются (т.е. рвутся) одновременно, а при качении - последовательно и притом малыми порциями. Большинство современных ученых, однако, считают, что основной причиной потерь при трении качения является несовершенная упругость катящихся материалов, т.е. наличие явления гистерезиса при деформировании и релаксации, приводящее к потерям энергии. Для металла такие потери составляют несколько процентов. Это явление приводит к смещению равнодействующей реактивных сил относительно центра площадки контакта. При этом возникает момент сил, препятствующий качению.

Такие представления развивал английский ученый Д. Тейбор. С.В. Пинегин отмечал, что проявление неупругости материалов в процессе качения реальных тел может быть самым разнообразным, включая внутреннее трение в материале, пластическое деформирование поверхностного слоя, в том числе микронеровности, окисные пленки, смазочный слой и т.д. вплоть до пластического оттеснения песчаного грунта при качении колеса.

Хорошим примером разницы трения скольжения и трения качения является сравнение одноименных пар скольжения и качения из меди и фторопласта. Коэффициент трения скольжения меди много выше, чем фторопласта. Однако гистерезисные потери у фторопласта значительно больше, чем у меди. По этой причине коэффициент трения качения у фторопласта много выше, чем у меди. Поэтому фторопласт, весьма эффективный в парах трения скольжения, не применяют в парах трения качения.

Трение и сопротивление качению

Процесс трения (фрикционное взаимодействие) играет важную роль в промышленном мире и повседневной жизни. Сила трения оказывает сопротивление скольжению, вращению, качению, полёту объекта из-за его контакта с другим объектом. Она может быть полезной (к примеру, когда нужно задействовать тормоза, чтобы остановить автомобиль), или вредной (при попытке ехать с ногой на педали тормоза). Эта статья расскажет о важном аспекте промышленных колёс – о сопротивлении качению.

Сопротивление качению – притормаживающее действие, которое оказывает поверхность пола на шинку (контактный слой) катящегося колеса. Оно является мерой энергии, потерянной на определённом расстоянии.

Рассмотрим катящееся по плоской поверхности колесо. Его шинка деформируется, что вызывает некоторое сопротивление движению качения. Плоская поверхность также может деформироваться, особенно если она мягкая. Хорошие примеры сильно сопротивляющихся вращению поверхностей – грязь или песок. Катить тележку по асфальту значительно легче, чем по песку.

Факторы, влияющие на рассеивание энергии катящегося промышленного колеса:

- трение контактирующих поверхностей;

- упругие свойства материалов;

- грубость поверхностей.

На рисунке 1: Деформация поверхностей происходит до степени, определённой их упругими свойствами.

Трение качения и трение скольжения

Коэффициент трения качения не следует путать с коэффициентом трения скольжения. Коэффициент трения скольжения выражает отношение силы трения между телами и силы, прижимающей тела друг к другу. Данный коэффициент зависит от типа используемых материалов. К примеру, сталь на льду имеет низкий коэффициент трения, а резина на асфальте имеет высокий коэффициент трения.

Рисунок 2 поясняет понятие трения скольжения. Представьте силу, которую нужно применить, чтобы протянуть тяжёлый ящик по полу. Статическое трение требует применения определённой силы, чтобы сдвинуть ящик с места. С началом движения, возникает динамическое трение, требующее постоянного приложения определенной силы для поддержания движения. В этом примере, человек, толкающий ящик, прикладывает силу Fapp, ящик весит N, а пол создает силу трения f, которая сопротивляется движению.

Причина, по которой мы используем колёса для перемещения материалов в том, что они позволяют тратить значительно меньше силы. Представьте, что приходится волочь холодильник или пианино! Более того, подумайте, насколько легче было бы передвинуть вышеупомянутый ящик, если бы применялись колёса.

Сила, требуемая для передвижения оборудования на колёсах, велика только при старте. Ее часто называют «первоначальной или «стартовой» силой. Как только получено нужное ускорение, для продолжения движения необходима гораздо меньшая сила, которую называют «перманентной» или «катящей». Как правило «стартовая» сила превышает ее в 2-2.5 раза.

Расчёт силы трения качения

Помочь узнать сопротивление качению промышленных колёс помогает коэффициент трения качения. Его значение для различных материалов получено эмпирическим путем и может варьироваться в зависимости от скорости вращения колеса, нагрузки на колесо, материала опорной поверхности.

В таблице ниже приведены коэффициенты трения качения наиболее распространенных материалов, из которых изготавливают промышленные колеса. Неудивительно, что самый мягкий, легко деформирующийся материал (резина) обладает самым высоким коэффициентом трения качения, а самый твёрдый материал (кованая сталь) – самым низким.

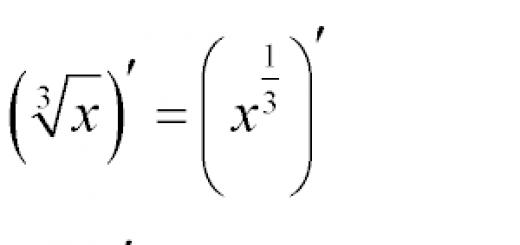

Формула для расчётов

F = сила трения качения

f = коэффициент трения качения

W = сила давления на опору (вес)

R = радиус колеса

Из формулы видно, что сила трения качения F пропорциональна силе давления на опору W и обратно пропорциональна радиусу R колеса. Таким образом, диаметр колес играет важную роль при транспортировке тяжёлых грузов.

Узнав силу трения качения каждого и умножив ее на число, можно узнать примерную силу сопротивления движению. Однако вышеприведенная формула неточна, потому что не учитывает другие факторы, влияющие на лёгкость качения (к примеру, силу адгезии).

Как выбрать промышленные колёса для лёгкого передвижения?

Чтобы снизить сопротивление качению, необходимо выбирать колёса большого диаметра и из материалов с низким коэффициентом трения.

Выбор подшипников не столь критичен для лёгкости хода тележки, как диаметр и материал шинки. Понятно, что подшипники качения предпочтительнее подшипников скольжения. Также стоит учитывать, что шариковые и роликовые подшипники лучше выдерживают нагрузки, меньше изнашиваются и дольше служат.

Главные факторы, влияющие на сопротивление качению:

- масса;

- диаметр колес;

- материал и мягкость шинки;

- материал и качество поверхности пола;

- условия на полу (грубость поверхности, чистота, наклон и т.д.).

Факторы, которые обычно игнорируют:

- тип подшипников;

- рисунок протектора;

- эффект скольжения или адгезии;

- температура окружающей среды;

- уклоны поверхности.

- Покупайте колесо промышленное , основываясь на грузоподъёмности и состоянии полов.

- Дополнительно принимайте во внимание: диапазон температур, ударопрочность, устойчивость к влаге, стойкость к свету и химикатам, возможность восстановления.

- Выбирайте максимально большой из возможных диаметров.

- Остановите выбор на шинке с минимальным сопротивлением качению.

- Подсчитайте силу сопротивления качению, принимая во внимание величину «стартовой» силы.

- Учитывайте фактор безопасности.

- Помните про уклоны поверхности. Сопротивление качению возрастает на подъёмах и снижается на спусках. F = Fx/cosa.

- Для буксировки самоходным транспортом лучше выбирать промышленные колёса с шариковыми подшипниками в оси. Только они обеспечат большой пробег, выдержат высокие скорости и нагрузки.

Трением называется сопротивление, возникающее при перемещении одного тела по поверхности другого.

В зависимости от характера этого перемещения (от того, скользит ли тело или катится) различают два рода трения: трение скольжения, или трение первого рода, и трение качения, или трение второго рода.

Примерами трения скольжения могут служить: трение полозьев саней о снег, пилы о дерево, подошвы обуви о землю, втулки колеса об ось и т. д. Примерами трения качения служат: трение при перекатывании колес автомобиля по земле или вагона по рельсам, трение при перекатывании круглых бревен, трение в шариковых и роликовых подшипниках и т. д.

Трение является одним из самых распространенных явлений природы и играет очень большую роль в технике. Однако вследствие крайней сложности этого физико-механического явления и трудности оценки многочисленных факторов, на него влияющих, точных общих законов трения до сих пор не существует. На практике в тех случаях, когда не требуется большой точности, все еще продолжают пользоваться эмпирическими законами, установленными в конце XVIII века (1781г.) французским ученым Кулоном, хотя они и представляют собой лишь грубое приближение к действительности. В случаях же, требующих большей точности, приходится определять величину силы трения из опыта для каждой данной пары трущихся поверхностей и конкретных условий трения. Трением качения называется сопротивление перекатыванию одного тела по поверхности другого. Сопротивление это возникает главным образом оттого, что как само катящееся тело, так и тело, по которому оно катится, не являются абсолютно твердыми и потому всегда несколько деформируются в месте их соприкосновения. Если лежащий на горизонтальной плоскости цилиндрический каток находится только под действием нормального усилия G (рисунок 1.2), то деформации катка и опорной плоскости будут симметричными относительно линии действия силы G. Приводя реакции плоскости, распределенные по малой площадке соприкосновения катка с плоскостью, к одной равнодействующей, мы будем всегда получать ее равной по модулю и противоположной по направлению силе G.

Рисунок 1.2

Основной характеристикой трения качения является коэффициент пропорциональности k, называемый коэффициентом трения качения.

Коэффициент трения качения зависит от упругих свойств материалов трущихся тел и состояния их поверхностей. Для данной пары трущихся тел он является величиной постоянной.

Трение при качении в большинстве случаев значительно (во много раз) меньше, чем трение скольжения, поэтому на практике всегда и стремятся заменить там, где это возможно, скольжение качением. Так, когда нужно передвинуть какой-нибудь тяжелый предмет, под него часто подкладывают катки, по которым его и катят, вместо того чтобы просто тащить по земле или полу, т. е. заставлять его скользить.

На принципе замены трения скольжения трением качения основано и устройство широко применяемых в настоящее время роликовых и шариковых подшипников. Преимущество этих подшипников перед подшипниками скольжения, помимо значительно меньших потерь на трение, заключается еще и в том, что их сопротивление при пуске почти равно сопротивлению при установившемся движении (так как трение качения почти не зависит от скорости).

ТРЕНИЕ КАЧЕНИЯ.

Из опыта человеческой деятельности известно, что работа, требуемая для качения тел друг относительно друга, обычно намного меньше, чем работа, необходимая для скольжения этих тел.

Трение качения наблюдается, когда одно тело перекатывается по другому и при повороте одного из которых относительно мгновенного или постоянного центра в контакт вступают новые участки поверхностей трения. Относительные скорости разных точек катящегося тела различны и определяются их удалением от контактной площадки (рис.).

Рис. Трение качения: 1 – перемещающееся тело, 2 – неподвижное тело

Трение качения встречается в подшипниках качения, парах колесо–рельс, ролик – транспортирующая лента конвейерных систем и др.

Различают чистое качение и качение с проскальзыванием.

Чистое качение – контакт тел является идеально упругим и происходит по линии (для цилиндра) или в точке (для сферы).

Качение будет чистым, если при повороте тела на малый угол φ его ось смещается на величину . Точки касания тела с основанием неподвижны относительно последнего.

На практике всегда реализуется качение с проскальзыванием.

Качение с проскальзыванием – контакт двух тел осуществляется по некоторой поверхности вследствие упругопластических и вязкопластических деформаций (рис.).

Контакт реальных тел качения представляет собой площадку конечных размеров, а не точку или линию, тогда линия действия реакции F*n плоскости не совпадает с линией действия нормальной силы Fn. Точка ее приложения смещается от центра контактной площадки к ее передней границе.

Рис. Схема качения колеса по плоскости

При качении колеса по деформируемой под нагрузкой Fn поверхности, к нему надо приложить момент вращения Fk⋅R для поддержания равномерного движения. Этот момент уравновешивается реактивным моментом F*n⋅K, возникающим вследствие того, что реакция F*n, численно равная внешней нагрузке Fn, смещена на величину K относительно линии действия силы Fn.

Составив уравнение моментов относительно точки A, получим:

Смещение K называется коэффициентом трения качения, имеющим линейную размерность.

Наряду с этой величиной употребляется безразмерная величина fс – коэффициент сопротивления качению:

![]()

При использовании этого коэффициента необходимо указывать, на каком радиусе получено значение Fk.

Природа трения качения.

Согласно современным представлениям, при качении упругого колеса по упругому полупространству сопротивление качению Fk обусловлено тремя причинами: гистерезисными потерями F1, микропроскальзыванием в зоне контакта F2 и адгезией в контактной зоне F3:

![]() .

.

В реальных условиях при качении тела могут наблюдаться все три составляющие трения качения одновременно (рис.).

Рис. Зоны локализации адгезионного взаимодействия, гистерезисных потерь и проскальзывания при качении цилиндра

На первом участке (рис.) реализуется в основном адгезионное взаимодействие. На этом участке поверхности трения тел качения будут разделяться с разрывом адгезионных связей.

Гистерезисные потери (первый и третий участки) наблюдаются в областях максимальных деформаций сдвига и нормальных деформаций материалов контактирующих тел в направлении вектора скорости.

Проскальзывание реализуется на всей длине контакта (все три участка).

Четвертая составляющая трения качения – механические потери в смазочном материале (качение по смазке).

Упругий гистерезис возникает вследствие несовершенства упругих свойств реальных тел, участвующих в трении качения (рис.).

Рис. Петля гистерезиса при знакопеременном нагружении материала

Под влиянием напряжения σ возникает деформация ε, однако, поскольку тело не идеально упругое, ε не прямо пропорционально σ (нарушается закон Гука, OA не прямая). Если снять напряжение (σ=0), остается остаточная деформация ОB, для снятия которой требуется отрицательное напряжение ОЕ, т. е. сжимающая нагрузка. Прикладывая последовательно положительное и отрицательное напряжения, получим петлю ABECDYA, которую называют петлей гистерезиса. Площадь петли численно равна работе, необратимо рассеянной за один цикл в единице объема.

Таким образом, каждый элемент плоскости, по которой катится цилиндр, испытывает последовательно цикл «нагрузка-разгрузка», который описывается петлей гистерезиса.

Физически гистерезис обусловлен переползанием дислокаций при нагружении. Увеличение числа дислокаций увеличивает гистерезисные потери.

Сила трения качения жесткого цилиндра по упругому полупространству описывается формулой:

![]() ,

,

где b – полуширина площадки контакта, αg – коэффициент гистерезисных потерь (зависит от нагрузки, и вида деформирования), l – длина цилиндра, R – радиус цилиндра, Fn – нормальная нагрузка.

В общем случае гистерезисные потери обусловлены внутренним трением, а также пластическим деформированием микровыступов и пластическим оттеснением граничного смазочного слоя.

Теоретическое изучение сопротивление качению при несовершенной упругости было выполнено.

При качении цилиндра по вязкоупругому основанию для малых скоростей , для больших –  ,

,

где c – константа, включающая параметры модели, v – скорость качения.

Видно, что в интервале малых скоростей качения уселичение скорости приводит к росту сопротивления качения, а при больших скоростях – к его уменьшению.

Сопротивление качению шара по поверхности пластического основания выражается соотношением

где σn – нормальные напряжения, зависящие от давления на контактной площадке и механических свойств тел качения.

Гистерезисная теория справедлива для качения твердых тел по резине, однако распространение ее на металлы не всегда оправдано.

Основной причиной сопротивления качению считается проскальзывание. Проскальзывание может быть обусловлено деформацией контактирующих тел (О. Рейнольдс) или различием в скоростях различных точек катящегося тела (А. Пальмгрен и Г. Хизкоут).

Проскальзывание по Рейнольдсу наглядно наблюдается при качении жесткого цилиндра по резине. За один оборот цилиндр проходит меньшее расстояние, чем длина его окружности. Это объясняется деформацией контактирующих тел. Под действием нормальной нагрузки материал основания деформируется и контакт осуществляется не по линии, а по площадке шириной AC (рис.). При этом материал цилиндра в зоне контакта сжат, а материал опорной поверхности растянут. Поэтому при повороте цилиндра освобождающиеся от контакта точки его поверхности будут стремиться удалиться друг от друга, а точки поверхности – сблизиться. Это приводит к проскальзыванию микроучастков контактирующих поверхностей одного тела относительно другого.

Рис. Деформации поверхностных слоев при контактировании цилиндра и плоскости

Вклад проскальзывания в сопротивление качению зависит от отношения радиуса шара к радиусу желоба.

В зоне АС (см. рис.) при качении поверхности будут разделяться с разрывом адгезионных связей, действующих между катком и поверхностью в зоне выхода трущихся тел из контакта. Этим фактором обусловлено проявление адгезионной составляющей F3 в контактной зоне.

Вклад в сопротивление качению микропроскальзывания и адгезии мал. Большую часть составляют гистерезисные потери.

Факторы, влияющие на сопротивление качению.

Нормальная нагрузка – при качении тела по плоскости увеличение нормальной нагрузки вызывает монотонное повышение fc (рис.) – зависимость близка к линейной. Это обусловлено одновременным ростом всех составляющих сопротивления качению: адгезионной (увеличение площади фактического контакта); проскальзывания (рост деформаций поверхностных слоев); гистерезисных потерь (увеличение доли пластических деформаций).

Рис. Влияние нормальной нагрузки на коэффициент сопротивления качению

Смазка. При высоких нормальных нагрузках численное значение коэффициента сопротивления качению в значительной степени определяется наличием в зоне контакта оксидных или смазочных пленок, разделяющих сопрягаемые детали. При обильной смазке (кривая 1 на рис.) коэффициент сопротивления качению принимает при прочих равных условиях более низкие значения, чем при обедненной подаче смазочных в зону трения (кривая 2 на рис.). Химическая очистка поверхности (кривая 3 на рис.) способствует повышению адгезионной составляющей и проскальзывания, что повышает сопротивление качению.

При малых значениях нагрузки применение смазочного материала снижает коэффициент сопротивления качению незначительно (на 10 – 15%), чем больше смазки, тем меньше сопротивление. Незначительное влияние вызвано компенсацией снижения затрат на проскальзывание и адгезию, затратами на преодоление внутреннего трения в слое смазочного материала.

Рис. Влияние нагрузки и наличия смазочного материала на коэффициент сопротивления качению

Размеры и форма тела качения. С увеличением радиуса тела качения R, в области малых его значений, сопротивление качению уменьшается вследствие снижения гистерезисных потерь (больше радиус – меньше контактное давление, меньше доля пластических деформаций). С увеличением R в области больших значений преобладающим становится влияние адгезионной составляющей, которая растет с увеличением поверхности контакта.

Рис. Зависимость коэффициента сопротивления качению от радиуса катящегося тела

Рост поверхностной температуры приводит к снижению физико-механических свойств тел в зоне контакта, что вызывает увеличение гистерезисных потерь (увеличение доли пластического деформирования) и адгезионной составляющей (увеличение площади фактического контакта), следовательно, растет коэффициент сопротивления качению. Вид зависимости обуславливается зависимостью упругих свойств материалов тел от температуры.

Микротвердость. С увеличением микротвердости уменьшаются потери на проскальзывание и их деформацию, снижается глубина относительного внедрения поверхностей трения, что приводит к уменьшению площади фактического контакта и адгезионного взаимодействия. В итоге снижается сопротивление трению качения

Увеличение скорости вызывает монотонное увеличение fc. Причем эта зависимость менее существенна для качения цилиндра по цилиндру, чем шара по шару.

К важным факторам, определяющим сопротивление тел качению, также относятся: отклонение их от правильной геометрической формы, шероховатость поверхностей, структура материалов тел качения. Макрогеометрические отклонения поверхностей тел качения от идеальной формы тел вращения вызывают рост коэффициента сопротивления и снижают его стабильность. При переходе от шероховатой к гладкой поверхности плоского тела сопротивление качению уменьшается в 2–3 раза.